विभिन्न प्रकार के डिजाइन बनाने के लिए पतले स्टील का उपयोग किया जाता है। उद्यमों में, विशेष उपकरणों का उपयोग करके वेल्डिंग कार्य किया जाता है जो उत्पादों को इष्टतम कनेक्शन प्रदान करते हैं। घर पर इलेक्ट्रोड के साथ पतली धातु कैसे पकाने के लिए? कौन सा उपकरण सबसे अच्छा काम करता है? ये ऐसे सवाल हैं जो घर पर काम करने के लिए मजबूर अनुभवहीन वेल्डरों द्वारा पूछे जाते हैं। आप इस लेख में एक इलेक्ट्रोड के साथ पतली धातु को वेल्ड करने के तरीके के बारे में जानकारी प्राप्त करेंगे।

मुश्किलें क्या हैं?

पतली धातु की वेल्डिंग के लिए कौन से इलेक्ट्रोड सबसे अच्छे हैं, इस सवाल का महत्व इस तथ्य के कारण है कि यदि उन्हें गलत तरीके से चुना जाता है या यदि काम के नियमों का पालन नहीं किया जाता है, तो मास्टर को समस्या हो सकती है। इनमें निम्नलिखित शामिल हैं:

इस तथ्य के कारण कि आपको काफी पतली सामग्री के साथ काम करना है, वर्तमान ताकत की सही गणना करना महत्वपूर्ण है। अन्यथा, धातु में कई छेद बन सकते हैं। वे धीमे सीवन मार्गदर्शन का भी परिणाम हैं।

- जलने से बचाने के प्रयास में,कई वेल्डर जोड़ से गुजरने की बहुत जल्दी में होते हैं। नतीजतन, उपचारित सतह पर एक अधूरा स्थान बना रहता है। विशेषज्ञ कहते हैं कि ऐसे क्षेत्रों में पैठ की कमी है। नतीजतन, कनेक्शन खराब जकड़न के साथ प्राप्त किया जाता है, और उत्पाद को तरल के साथ काम करने के लिए अनुपयुक्त माना जाता है। इसके अलावा, धातु में कम आंसू और फ्रैक्चर प्रतिरोध होता है।

- अक्सर, जो इलेक्ट्रोड के साथ पतली धातु को वेल्ड करना नहीं जानते हैं, वे एक और गलती करते हैं, अर्थात्, वे जुड़े उत्पादों की पीठ पर शिथिलता छोड़ देते हैं। यदि सामने से सतह सामान्य दिखती है, तो पीछे से यह वांछित होने के लिए बहुत कुछ छोड़ देता है। आप इसे विशेष सबस्ट्रेट्स की मदद से रोक सकते हैं। एम्परेज को कम करना या वेल्डिंग तकनीक को बदलना भी वांछनीय है।

- ऐसा होता है कि डिज़ाइन विकृत हो जाता है। इसका कारण शीट स्टील का अधिक गर्म होना है। चूंकि धातु की संरचना बहुत किनारों पर ठंडी रहती है, और इंटरमॉलिक्युलर घटक वेल्डिंग के बिंदु पर फैलता है, स्टील की सतह पर तरंगें बनने लगती हैं, जो एक सामान्य झुकने की ओर ले जाती है। अनुभवी वेल्डर के अनुसार, कोल्ड स्ट्रेटनिंग से समस्या का समाधान होता है - रबर के हथौड़ों की मदद से शीट को सीधा किया जाता है। यदि यह संभव नहीं है, तो आपको वेल्डिंग के दौरान सिलाई को सही ढंग से वैकल्पिक करना होगा।

इन कमियों से बचने के लिए, आपको यह जानना होगा कि इलेक्ट्रोड के साथ पतली धातु को कैसे वेल्ड किया जाता है।

वर्तमान स्रोतों के बारे में

वेल्डिंग के लिए ट्रांसफार्मर और इनवर्टर ऐसे स्रोत हो सकते हैं। विशेषज्ञों के अनुसार, पहला विकल्प अब अप्रचलित माना जाता है और जल्द ही इसे छोड़ दिया जाएगा।निर्विवाद फायदे (उच्च विश्वसनीयता और धीरज) की उपस्थिति के बावजूद, ट्रांसफार्मर बिजली ग्रिड को बहुत अधिक बर्बाद कर देते हैं, जिससे अक्सर तारों और बिजली के उपकरणों को नुकसान होता है। इनवर्टर, इसके विपरीत, नेटवर्क नहीं लगाते हैं और विशेषज्ञों के अनुसार, नौसिखिए वेल्डर के लिए एक आदर्श विकल्प होगा। यदि पहले, एक ट्रांसफार्मर स्रोत के साथ काम करते समय, इलेक्ट्रोड सतह पर चिपक जाता है और नेटवर्क को जला देता है, तो इन्वर्टर स्रोत के साथ, वेल्डिंग चालू बस बंद हो जाता है। चाप के प्रज्वलन की शुरुआत में, ट्रांसफार्मर पर एक करंट उछाल देखा जाता है, जो अवांछनीय है। इनवर्टर के साथ स्थिति अलग है - इन उपकरणों में, विशेष भंडारण कैपेसिटर की उपस्थिति के कारण, पहले पंप की गई ऊर्जा का उपयोग किया जाता है।

चाप वेल्डिंग के बारे में

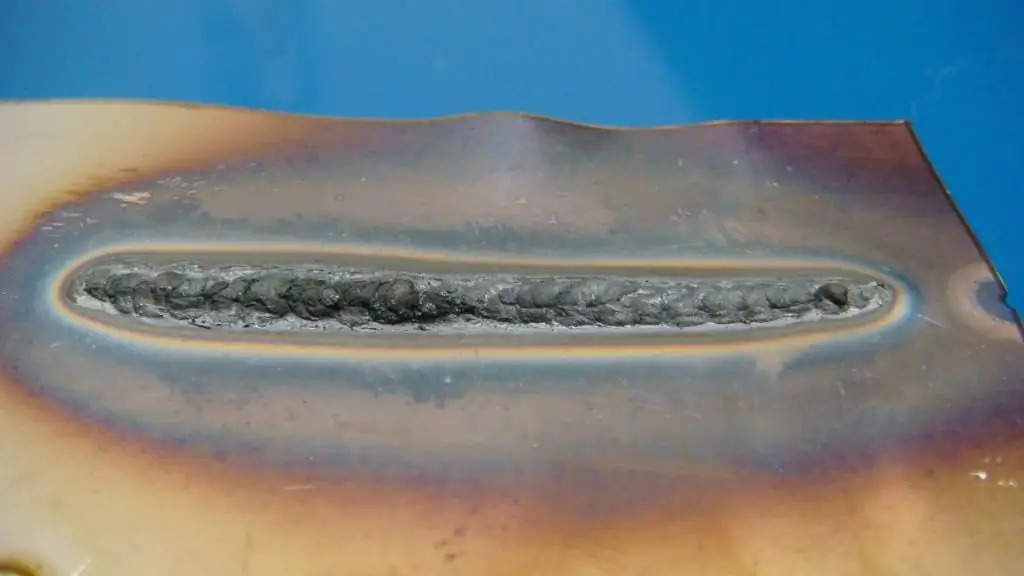

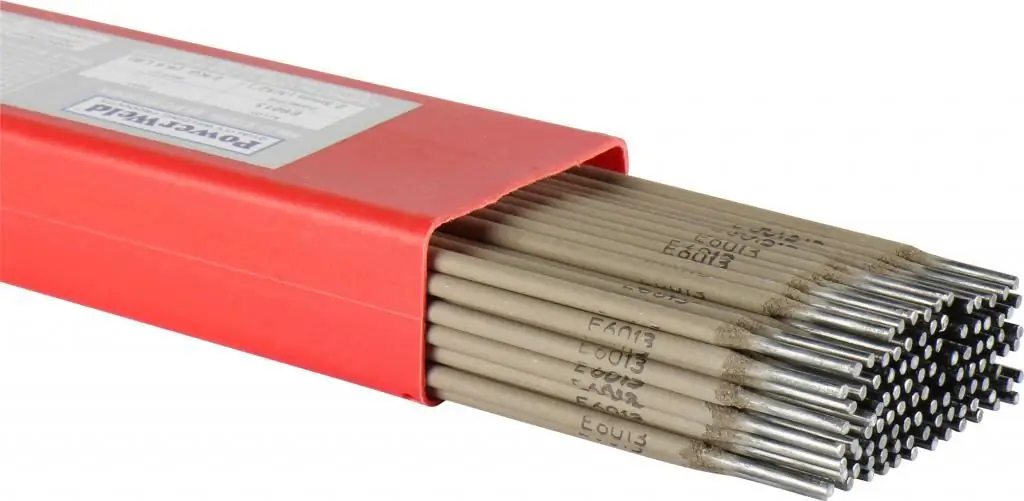

अनुभवी कारीगरों के अनुसार आर्क वेल्डिंग की सफलता उपभोग्य सामग्रियों के कैल्सीनेशन की गुणवत्ता पर निर्भर करती है। इष्टतम तापमान 170 डिग्री माना जाता है। ऐसे थर्मल शासन में, कोटिंग की एक समान पिघलने होती है। इसी समय, एक सीम बनाकर चाप में हेरफेर करना सुविधाजनक है। पतली धातु की चादरों के लिए वेल्डिंग इलेक्ट्रोड उच्च गुणवत्ता वाले कोटिंग के साथ होना चाहिए। प्रौद्योगिकी के अनुसार, वेल्ड पूल से इलेक्ट्रोड से अल्पकालिक पृथक्करण द्वारा एक आंतरायिक चाप का निर्माण होता है। यदि उत्पाद में एक दुर्दम्य कोटिंग है, तो इसके अंत में एक प्रकार का "विज़र" आवश्यक रूप से बनेगा, जो संपर्क और चाप के निर्माण में हस्तक्षेप करेगा।

इलेक्ट्रोड के क्रॉस सेक्शन के बारे में

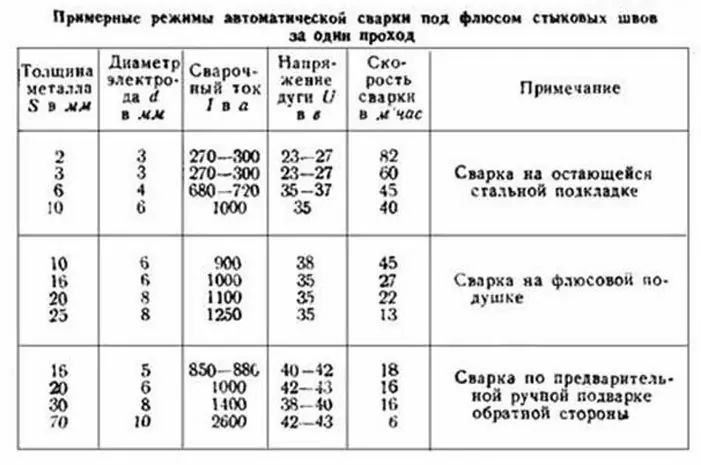

विशेषज्ञों के अनुसार, आउटपुट करंट की शक्ति सीधे निर्भर करती हैइलेक्ट्रोड के व्यास पर। एक मोटे को एक स्रोत की आवश्यकता होगी जो बड़ी मात्रा में करंट प्रदान कर सके। इस प्रकार, एक निश्चित व्यास के लिए, एक विशिष्ट शक्ति संकेतक प्रदान किया जाता है, जिसके आगे जाना असंभव है।

यदि इसे जानबूझकर कम करके आंका जाए, तो वेल्ड बस नहीं बनता है। इसके बजाय, उपचारित सतह पर केवल धातु की धारियाँ स्लैग और इलेक्ट्रोड कोटिंग के साथ बनी रहेंगी। उदाहरण के लिए, यदि आप 2.5 मिमी इलेक्ट्रोड के साथ काम करते हैं, तो न्यूनतम धारा 80 एम्पीयर होनी चाहिए। 110 एम्पीयर तक, जब वे 3 मिमी मोटी इलेक्ट्रोड के साथ काम करते हैं, तो इसे कम करके आंका जाता है। कई समीक्षाओं को देखते हुए, 70 एम्पीयर की धारा में 3 मिमी के क्रॉस सेक्शन के साथ इलेक्ट्रोड के साथ वेल्डिंग करने का विचार शुरू में एक विफलता है, क्योंकि कोई सीम काम नहीं करेगा।

मैं कहाँ से शुरू करूँ?

पतली धातु को इलेक्ट्रोड से पकाने से पहले, आपको इसे सही ढंग से चुनना होगा। इस तथ्य के कारण कि आपको कम वोल्टेज के साथ खाना बनाना होगा, 4-5 मिमी इलेक्ट्रोड का उपयोग करना उचित नहीं है। अन्यथा, विद्युत चाप "ठप" हो जाएगा और दहन पूरी तरह से नहीं किया जाएगा। पतली धातु को इन्वर्टर से पकाने के लिए कौन से इलेक्ट्रोड हैं? कई समीक्षाओं को देखते हुए, 2-3 मिमी की मोटाई वाले इलेक्ट्रोड सबसे अच्छे विकल्प होंगे।

विशेषज्ञ क्या सलाह देते हैं?

जो लोग 2 मिमी इलेक्ट्रोड के साथ पतली धातु को वेल्ड करना नहीं जानते हैं, उन्हें एक विशेष गणना तालिका का उपयोग करना चाहिए। ऐसी सामग्री के लिए जिसकी मोटाई 1 मिमी से अधिक नहीं है, 10 ए और 1 मिमी. की धारा लागू करेंइलेक्ट्रोड कई समीक्षाओं को देखते हुए, वे जल्दी से जल जाते हैं। यदि आपको 1 मिमी की धातु के साथ काम करना है, तो वर्तमान ताकत 25 से 35 ए तक भिन्न होनी चाहिए। ऐसी वेल्डिंग के लिए, आपको 1.6 मिमी के क्रॉस सेक्शन वाले इलेक्ट्रोड की आवश्यकता होगी। 1.5 मिमी की मोटाई वाली चादरों के लिए 2 मिमी की सिफारिश की जाती है। इस मामले में वर्तमान ताकत संकेतक अधिक है और 45-55 ए की मात्रा है। धातु के लिए 2 मिमी मोटी, 2 मिमी के क्रॉस सेक्शन वाले इलेक्ट्रोड प्रदान किए जाते हैं। इस मामले में, 65 ए की धारा का उपयोग किया जाता है। 3 मिमी इलेक्ट्रोड के साथ पतली धातु को कैसे वेल्ड करें? जैसा कि विशेषज्ञ सलाह देते हैं, ऐसे क्रॉस सेक्शन वाले उत्पाद का उपयोग 75 ए की वर्तमान ताकत पर 2.5 मिमी मोटी धातु के साथ काम करने के लिए किया जाता है।

बट जॉइंट के बारे में

इस तथ्य के कारण कि पतली शीट वाली स्टील शीट एक साथ जुड़ जाती हैं, सामग्री को अक्सर जला दिया जाता है। इसे रोकने के लिए, आपको प्लेटों के किनारों को सही ढंग से लाने की आवश्यकता है। अधिकांश वेल्डर ओवरलैपिंग प्लेट्स पसंद करते हैं। इस तरह, वेल्ड धातु के लिए एक आधार बनाया जाएगा, जिससे इसे जलने से रोका जा सकेगा। फिर भी, कई शुरुआती रुचि रखते हैं कि एक संयुक्त में 3 मिमी इलेक्ट्रोड के साथ पतली धातु को कैसे वेल्ड किया जाए? जैसा कि अनुभवी वेल्डर सलाह देते हैं, प्लेट लगाते समय, उनके किनारों को काटना आवश्यक नहीं है। उनके बीच गैप की भी जरूरत नहीं है। यह केवल चादरों के सिरों को एक-दूसरे के करीब वेल्ड करने और उनकी टैकिंग करने के लिए लाने के लिए पर्याप्त है। कम करंट मोड में और अपेक्षाकृत पतले इलेक्ट्रोड की मदद से काम करना आसान होगा।

ओहबट वेल्डिंग के तरीके

बट वेल्डिंग कई तरह से की जाती है:

- सबसे पहले, यूनिट लो मोड पर सेट है। सीम का गठन संयुक्त रेखा के साथ जल्दी और स्पष्ट रूप से किया जाता है। इस मामले में दोलन करने की आवश्यकता नहीं है।

- यह विधि थोड़ी बढ़ी हुई धारा का उपयोग करती है। एक सीम बनाने के लिए, एक आंतरायिक चाप का उपयोग करने की सिफारिश की जाती है। यह उपाय इस तथ्य के कारण है कि योजक के एक नए "भाग" को लागू करने से पहले सामग्री को ठंडा होने का समय देने के लिए।

- तीसरी विधि लगभग पिछली विधि जैसी ही है। हालांकि, इस मामले में, वेल्डर विशेष सब्सट्रेट का उपयोग करते हैं, जिसका कार्य गर्म क्षेत्र का समर्थन करना और इसे गिरने से रोकना है। समीक्षाओं को देखते हुए, इस तरह के सब्सट्रेट के रूप में धातु की मेज का उपयोग करना अवांछनीय है। अन्यथा, यह केवल उत्पाद में ही वेल्ड हो जाएगा। सबसे अच्छा विकल्प एक ग्रेफाइट अस्तर होगा।

- कुछ कारीगर कंपित वेल्ड का अभ्यास करते हैं। यह विधि संरचना के विरूपण को रोकती है। आप सीम को छोटे क्षेत्रों में भी रख सकते हैं। ऐसा करने के लिए, उस बिंदु से एक नया सीम बनना शुरू होता है जिस पर पिछला समाप्त होता है। इस विधि के माध्यम से, उत्पाद को समान रूप से गर्म किया जाता है, जिससे इसके विरूपण को रोका जा सकता है।

कार्य की प्रगति

वेल्डिंग से पहले, शामिल होने वाले भागों को जंग से सावधानीपूर्वक साफ किया जाता है। प्रत्यक्ष धारा प्रदान करने वाली इकाइयाँ अच्छी हैं क्योंकि आप वेल्डिंग के लिए रिवर्स पोलरिटी का उपयोग कर सकते हैं।

यह धारक में इलेक्ट्रोड डालने के लिए पर्याप्त है, जो "+" पदनाम के साथ केबल से जुड़ा है, और केबल "-" के साथ स्टील के हिस्से की सतह पर है। कनेक्शन की यह विधि इलेक्ट्रोड का एक बड़ा हीटिंग प्रदान करेगी, और धातु की सतह कम गर्म होगी। यदि मास्टर का उद्देश्य जुड़े उत्पादों को कमजोर रूप से गर्म करना है, तो उन्हें लंबवत रखा जाना चाहिए। विशेषज्ञों के अनुसार, यह महत्वपूर्ण है कि वे 30-40 डिग्री के भीतर झुके हों। खाना पकाने का काम ऊपर से नीचे तक किया जाता है। इलेक्ट्रोड टिप को बिना किसी विचलन के एक दिशा में ले जाया जाना चाहिए।

जस्ती स्टील वेल्डिंग के बारे में

इस सामग्री को गैल्वेनाइज्ड भी कहा जाता है। स्टील की पतली चादरों का प्रतिनिधित्व करता है जिस पर जस्ता कोटिंग लगाई जाती है। किनारों को जोड़ने से पहले, गैल्वनीकरण के इस स्थान पर कोटिंग पूरी तरह से हटा दी जाती है। यह यंत्रवत् रूप से अपघर्षक व्हील, सैंडपेपर या धातु ब्रश का उपयोग करके किया जा सकता है।

बुरा नहीं है कि कोटिंग वेल्डिंग मशीन से जल जाती है। इस तथ्य के कारण कि जस्ता, 900 डिग्री के तापमान पर वाष्पित हो रहा है, बहुत जहरीले धुएं का उत्सर्जन करता है, इन कार्यों को बाहर या अच्छी तरह हवादार क्षेत्रों में किया जाना चाहिए। इलेक्ट्रोड के साथ प्रत्येक पास के बाद, आपको फ्लक्स को नीचे गिराने की जरूरत है। जब जस्ता सतह से पूरी तरह से हटा दिया जाता है, तो आप सीधे वेल्डिंग के लिए आगे बढ़ सकते हैं। जस्ती पाइप मुख्य रूप से विभिन्न ब्रांडों के इलेक्ट्रोड के साथ दो पास से जुड़े होते हैं। पहले पास के लिए, रूटाइल कोटिंग वाले उत्पादों का उपयोग किया जाता है। अपने आप को ठीकअनुशंसित इलेक्ट्रोड OZS-4, ANO-4 और MP-3। वेल्डिंग के दौरान, उन्हें एक छोटे आयाम के साथ उतार-चढ़ाव करना चाहिए। ऊपरी फेसिंग सीम बनाने के लिए, विशेषज्ञ डीएसके -50 या यूओएनआई 13/55 इलेक्ट्रोड का उपयोग करने की सलाह देते हैं। अंतिम सीम का क्षेत्रफल थोड़ा चौड़ा होना चाहिए।